Materiali per schiume poliuretaniche

Materiali per schiume poliuretaniche

I nuovi materiali stanno rivoluzionando il settore delle schiume polimeriche o poliuretani espansi. Dalla loro immissione nel mercato, avvenuta in modo massiccio nella metà del secolo scorso, ormai le schiume poliuretaniche trovano applicazione in tutti i settori e gli ambiti industriali. La struttura cellulare degli espansi assorbe o impedisce scambi di energia termica o cinetica e quindi le schiume trovano applicazione come isolanti e protezione dagli urti ma anche per rendere più comoda la nostra vita ammorbidendo le superfici destinate al riposo e alla seduta.

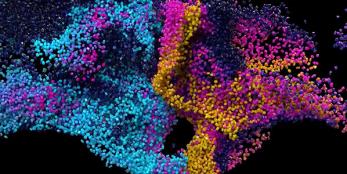

La struttura cellulare e la qualità delle bolle si producono nel processo chimico tra materiali che reagiscono tra loro e danno alle schiume le loro caratteristiche peculiari. Quindi la scelta dei materiali polimerici e le tecnologie per la formazione della schiuma sono le principali variabili da tenere in considerazione per ottenere strutture dalle caratteristiche termiche e meccaniche necessarie ai diversi ambiti di applicazione.

La sfida Covestro nel campo delle schiume è non solo fornire poliuretani dalle eccellenti qualità fisico/meccaniche ma affiancare e ricercare tecnologie sempre più performanti che siano scalabili industrialmente. Accanto a materiali ormai collaudati negli anni, si affacciano nuovi progetti di materiali ispirati alla creazione di poliuretani espansi sostenibili che attueranno un futuro pienamente circolare che renderanno possibile ciò che oggi sembra solo una visione utopica.

Schiume poliuretaniche: polioli e isocianati

La chimica dei poliuretani espansi vede come principali attori un poliolio che reagisce con un isocianato. Il diisocianato di toluene (TDI) dà origine a schiume flessibili e il difenilmetano diisocianato (MDI) è utilizzato per schiume rigide. A questa miscela sono aggiunti additivi di diversa natura per influire sulla creazione e la qualità della struttura cellulare.

La richiesta di schiume poliuretaniche, per le loro caratteristiche di lavorabilità, per la facilità di produzione e varietà di applicazione, sta progressivamente aumentando. Si è calcolato che fino al 2025 si assisterà a una crescita annua del 6%. Rispondere alle esigenze di mercato e migliorare l'impatto ambientale è l'orizzonte programmatico che Covestro si è posto per i prossimi anni. Accanto all'investimento per la creazione di nuovi siti industriali, è stato messo a punto il miglioramento delle tecnologie produttiva degli isocianati TDI e MDI, compatibili con la missione di sostenibilità e di piena circolarità economica. Mentre già dal 2016 è in produzione un poliolio che contiene il 20% di CO2 recuperata dai siti di produzione, rendendo più sostenibile il poliuretano delle schiume morbide.

MDI e TDI per schiume poliuretaniche più sostenibili

Produrre isocianati in modo green è sempre più necessario per arrivare a creare poliuretani sostenibili. È indispensabile individuare quali componenti nella produzione di MDI e di TDI possono essere sostituiti da sostanze rinnovabili o di riciclo. Covestro intende utilizzare il 60% di sostanze provenienti da materia prima seconda.

Nel MDI Covestro ha individuato 5 elementi che sono sostituibili con materiali non fossili, le cui tecnologie esistono già e disponibili per la produzione in scala.

- Benzene da biomasse rinnovabili

- idrogeno (H2) da processi collaudati di produzione tramite elettrolisi alcalina o dell'acqua

- ammoniaca (NH3) ricavata da biomasse

- metanolo (MeOH) ottenuto trattando i rifiuti industriali non riciclabili

- monossido di carbonio (CO) ricavato da rifiuti o dai fumi di combustione del biogas.

Anche un precursore, come l'anilina, può essere sintetizzato da fonti rinnovabili nel processo di trasformazione dello zucchero.

Nella produzione del TDI, Covestro ha identificato le sostituzioni possibili di materia prima fossile con altre più bio compatibili.

Polioli con CO2 di recupero

Dal 2016 Covestro ha cominciato a commercializzare un poliolio per schiume poliuretaniche che utilizza come componente CO2 recuperata da scarichi industriali. Si è individuata una nuova tecnologia grazie a speciali catalizzatori messi a punto con CAT Catalytic Center dell’Università di Aachen, in Germania. I vantaggi sono da un lato di recuperare le emissioni industriali che altrimenti andrebbero disperse nell'ambiente e, dall'altro, di avere polioli per schiume poliuretaniche con le stesse prestazioni dei materiali tradizionali ma con una maggiore impronta verde.

Materiali e sistemi per schiume poliuretaniche dalle grandi performance

Le formulazioni delle schiume prevedono numerose combinazioni dei precursori, polioli e isocianati con aggiunta di additivi come acqua, catalizzatori o tensioattivi per ottenere espansi dalle diverse caratteristiche fisiche e chimiche. Un lavoro complesso di formulazione che permette alle industrie di avere soluzioni tailor-made in base a specifiche richieste. Covestro ha in catalogo sistemi collaudati per schiume flessibili, rigide o a spruzzo adatte a ogni esigenza applicativa: dall'edilizia all'automotive, dall'arredamento all'abbigliamento. In ogni sistema è possibile regolare numerose proprietà con la selezione dei materiali reagenti per ottenere requisiti specifici come densità, durezza e proprietà di smorzamento.

Schiuma flessibile

I sistemi per schiume morbide possono essere adatti alla modellazione in stampi (mold-in) o alla produzione di lastre da trasformare mediante taglio.

L'erogazione della miscela di reazione liquida in uno stampo permette di ottenere prodotti in schiuma di alta qualità con geometrie complesse per mobili, automobili e altre applicazioni. Grazie alle numerose variabili dei materiali della miscela si possono calibrare con precisione parametri come isolamento, fonoassorbenza, resistenza agli urti.

La schiuma flessibile per lastre si forma versando la miscela di reazione liquida su un laminatore e si ottiene un blocco di schiuma rettangolare. La maggior parte dei blocchi di schiuma flessibile ha una densità compresa tra 15 e 60 kg/m³ e viene utilizzata nella produzione di materassi o mobili. Con questa tecnologia possono essere prodotti diversi tipi di schiuma, come schiuma convenzionale, schiuma ad alta resilienza (HR), schiuma a base di poliestere e schiuma viscoelastica.

Schiuma rigida

Ispirato allo stampaggio a iniezione termoplastica, Covestro dagli anni '60 ha ideato e perfezionato il sistema RIM (stampaggio a iniezione di reazione) per la produzione di poliuretani utilizzando i due materiali - isocianato e poliolo - in forma liquida. Con questo sistema è possibile ottenere componenti in schiuma con vari gradi di flessibilità ma anche estremamente rigida a seconda di come è formulato il sistema poliuretanico. La tecnologia funziona con linee di alimentazione che dosano i materiali ad alta pressione e con un dispositivo di miscelazione. Il liquido viene quindi iniettato in uno stampo chiuso dove avviene la reazione chimica e si forma un polimero poliuretanico. I tempi del ciclo variano in base alle dimensioni del pezzo e del sistema poliuretanico utilizzato. Per uno stampo medio la sformatura può avvenire in 30-60 secondi, con una interessante scalabilità produttiva per le industrie.

Lastre continue di schiuma rigida possono essere usate in pannelli compositi che servono da isolanti negli edifici. L'anima rigida in schiuma PU può essere ottenuta unendo lamiere a pannelli compositi metallici o applicando rivestimenti flessibili a pannelli isolanti nei cosiddetti trasportatori a doppio nastro (DBC).

Schiuma a spruzzo

Nel caso di cavità da isolare, di superfici da rinforzare o per processi di stampaggio, si usa la tecnologia a spruzzo. Covestro ha nel portfolio materiali per sistemi di schiume a spruzzo personalizzabili. La miscela liquida reattiva esce dalla pistola a spruzzo per essere applicata nei luoghi desiderati. Come con altre tecnologie a base PU, è possibile variare la rigidità della schiuma da flessibile a rigida dosando quantità e qualità dei materiali precursori e degli additivi.